プラスチック圧空成形は、プラスチック真空成形では表現できない射出成形のようなシャープエッジな表面形状を出したい場合に採用される成形方法です。真空成形よりは金型費用が高くなりますが、射出成形と比べるとランニングコストが安く多品種少量生産に適していると言えます。

では、なぜ圧空成形は、シャープエッジな形状が実現できるのでしょうか?

真空成形との違いを見ていきましょう。

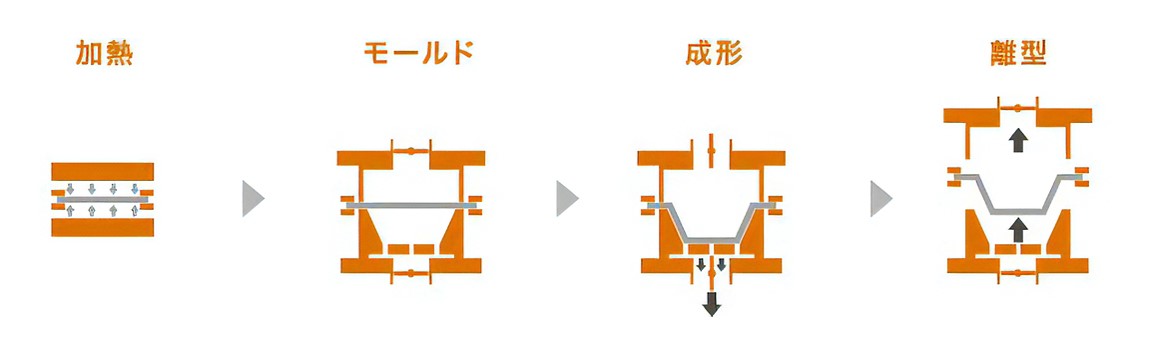

【真空成形】

真空成形は成形型にあけたΦ0.5~1.0ミリほどの小さい穴を通して成形型と加熱されて柔らかくなった材料の間にある空気を真空ポンプという機械で吸い取ることで気圧が下がり、結果的に材料の外側に大気圧がかかり材料が成形型に押し付けられることで成形しております。例えばゼリー状飲料を最後まで飲むときに容器のフィルムがペタッと押しつぶされた感じになるのと同じ原理です。

ただし完全に真空になるわけではなく型の小さいコーナー部(重箱の隅のような場所)までは材料を引っ張り切れなく少し丸みが付いてしまいます。

【圧空成形】

圧空成形は真空成形のように材料の裏側から空気を抜くのではなく、材料の表側からコンプレッサーの圧縮空気で圧力をかけて成形型に材料を押し付けます。真空成形以上の圧力がかかるので材料は上述した重箱の隅まで押し付けられることになり、シャープなエッジ(概ねR0.5程度)を作ることが可能です。

なお圧空成形の型は大きな力がかかるので頑丈な凹型の金型を使用します。圧空成形の型にも小さい穴があいていますが、そこから空気を吸っているのではなく空気が押し出されているということになります。

どちらも成形型に密着させることで成形していますが、空気を吸いとるのか、押し付けるのかが大きな違いになります。圧空成形では製品によりますが、おおよそ3分程度かけてじっくりと圧力をかけて成形することで射出成形に近いシャープエッジな形状を出すことができます。ただし、前述したように金型が必要となりますので、真空成形に比べてランニングコストが高くなる可能性があることは押さえておく必要があります。

成形のできるプラスチックの材質は真空成形、圧空成形ともに、ABS・AES・PMMA・PC・PP・PE・PS・HIPS・PET・PVCなどのほか、PEI・PSF・PEEKといったスーパーエンジニアリングプラスチックの成形も可能です。

プラスチック真空成形.comを運営する(株)松井製作所ではお客様のご要望をお聞きし、どの成形方法が適切なのか、どのような型形状が良いのか(多数個取りのできる型にするなど)設計段階からご協力いたします。